La mesure des efforts développés par les ressorts est un des tests les plus importants pour définir la qualité des ressorts. En effet tous les ressorts sont dessinés pour développer un effort attendu dans un logement donné, il est donc indispensable de valider les calculs et surtout les paramètres de fabrication en mesurant les efforts.

La mesure des efforts développés par les ressorts est un des tests les plus importants pour définir la qualité des ressorts. En effet tous les ressorts sont dessinés pour développer un effort attendu dans un logement donné, il est donc indispensable de valider les calculs et surtout les paramètres de fabrication en mesurant les efforts.

Dans la plupart des cas, le ressort est place dans un mécanisme qui possède une position au repos et une position en fonctionnement. On définit donc un ressort en déterminant deux hauteurs de fonctionnement, H1 et H2 et on mesure les charges attendues lorsque le ressort est comprimé à H1 et H2. Le contrôle demandé consiste donc à mesurer les forces développées par le ressort à H1 et H2.

Pour un ressort standard l'intervalle de tolérance est de 10%, il est ramené à 5% pour un ressort dit de précision.

Plusieurs facteurs vont influencer la qualité de la mesure :

La géométrie même du ressort :

Concentricité de spires : l'axe du ressort doit être centré

Équerrage des faces d'appui. En particulier on obtiendra une meilleure répétitivité avec un ressort dont les faces sont meulées, et dans la dernière spire est jointive.

Le rapport hauteur / diamètre : Un ressort 'élancé' aura tendance à fléchir au cours de la compression (flambage) . Dans ce cas , il est nécessaire de le guider pour qu'il reste bien vertical. On utilise généralement des piges de guidage interne. Ces piges doivent être définies avec soin afin que le frottement du ressort sur la pige au moment du flambage, soit minimisé et surtout constant.

Le taux de contrainte interne : certains ressorts sont calculés à la limite des taux de contrainte interne admissible. Dans ce cas lors des premiers essais de compression le metal travaille dans le domaine plastique et le ressort se 'détend' un peu. Les valeurs obtenues lors d'un premier essai seront plus élevées que pour le 3eme ou 4eme. On demande généralement d'effectuer des mises a spires jointives (souvent 5) avant de réaliser la mesure pour éviter ces variations.

Les paramètres de fabrication :

La constance des caractéristiques du fil utilisé, qui peuvent varier dans une même bobine mais surtout d'une bobine à l'autre.

La constance des réglages des machines à enrouler les ressorts.

Les contraintes sur le fil au moment du formage du ressort qui conduisent parfois à la nécessité de 'détendre' le ressort avant la mesure. Les caractéristiques des moyens de mesure :

Les caractéristiques des moyens de mesure :

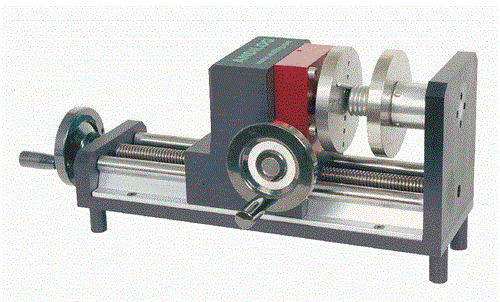

Géométrie des plateaux : les plateaux doivent avoir une surface parfaitement plane, les deux plateaux doivent être parfaitement parallèles.

La résolution des capteurs : les caractéristiques des capteurs de force et de déplacement (résolution, précision) sont bien sur des éléments déterminants.

Pour le capteur de force, les précisions généralement demandées sont de 0.1% et la résolution plus fine que 1/1000.

Pour le capteur de déplacement une résolution de 0.01mm est suffisante sauf dans le cas de tout petits ressorts, de ressorts de faibles charges. Une attention toute particulière doit être apportée à la précision du capteur de déplacement dans le cas de ressort de grande raideur, en effet dans ce cas, une petite erreur dans la mesure de déplacement entraînera une grande dispersion dans la mesure de force.

Les qualités générales du bâti support de capteur et surtout sa rigidité.

Questions fréquentes relatives à la mesure de ressort :

Qu'est ce que la compensation de cellule ?

Ce terme concerne une opération qui consiste à corriger l'erreur de la mesure de déplacement due à la déformation du bati d'une part et à la déformation du capteur d'autre part.

En utilisant des bati très rigides et des capteurs de bonne qualité on réduit considérablement cette erreur. Un ensemble bien conçu présentera une erreur inférieure à 0.15mm. Cependant dans le cas de mesure très précise, il peut être nécessaire de réaliser cette opération.

Méthode électronique : certaines électroniques intègrent la correction par un coefficient calculé par le constructeur. Cette méthode ne permet pas de modifier le coefficient et de tenir compte de l'usure et du vieillissement du bâti et du capteur.

Méthode mécanique : Cette méthode consiste à mettre les plateaux jointifs, appliquer une force équivalente à celle des ressorts mesurés et faire le zéro du capteur de déplacement. Faut il utiliser des butées de positionnement pour déterminer les hauteurs H1 et H2 ?

Faut il utiliser des butées de positionnement pour déterminer les hauteurs H1 et H2 ?

Outre la difficulté de réglage de la position des butées, il ne faut pas perdre de vue que des butées mécaniques présentent une dispersion liée à la vitesse d'accostage ou même à la modification du réglage lui-même. Cette méthode est réservée aux cas de mesures de lots très importants par des opérateurs sans expérience.

Un opérateur expérimenté obtiendra des résultats plus constants et rapides en utilisant les capteurs de déplacement pour se positionner à H1 et H2.

Certains logiciels effectuent la capture de la force à la volée au moment du passage aux valeurs H1 et H2 sans qu'il soit nécessaire de s'arrêter. C'est une méthode très efficace à condition que l'électronique associée ait une grande vitesse d'échantillonnage afin de 'capturer' la force au plus près possible de la hauteur souhaitée.

Qu'est ce qu'une mesure « en flèche » ?

Il arrive que l'on souhaite connaître la valeur de la force pour un écrasement donné, c'est la mesure 'en flèche'. Cette mesure se rapproche de la mesure en H1 et H2, mais dans ce cas la hauteur H1 est la hauteur libre du ressort. Généralement on fait alors le zéro déplacement lorsque le plateau supérieur entre en contact avec le ressort.

Cette méthode est assez souvent utilisée pour les ressorts de torsion.

Comment mesurer la hauteur à vide ?

Pour mesurer la hauteur à vide d'une façon fiable et répétable o détermine une force minimale à atteindre et on relève la valeur du déplacement à ce moment l.

Pour éviter tous les problèmes liés au bruit de mesure , il est recommandé de fixer cette force à 3 fois la résolution du capteur.

Comment mesurer la hauteur à bloc ?

On appelle hauteur à bloc, la hauteur du ressort lorsqu'il est comprimé jusqu'à ce que toutes les spires se touchent. Dans cette configuration le ressort est équivalent à un bloc de métal. Il est dangereux de comprimer un ressort à bloc avec une machine d'essai de ressort car on atteint très rapidement la limite de capacité de la machine, la force augmentant de façon exponentielle dès que le ressort est 'à bloc'.